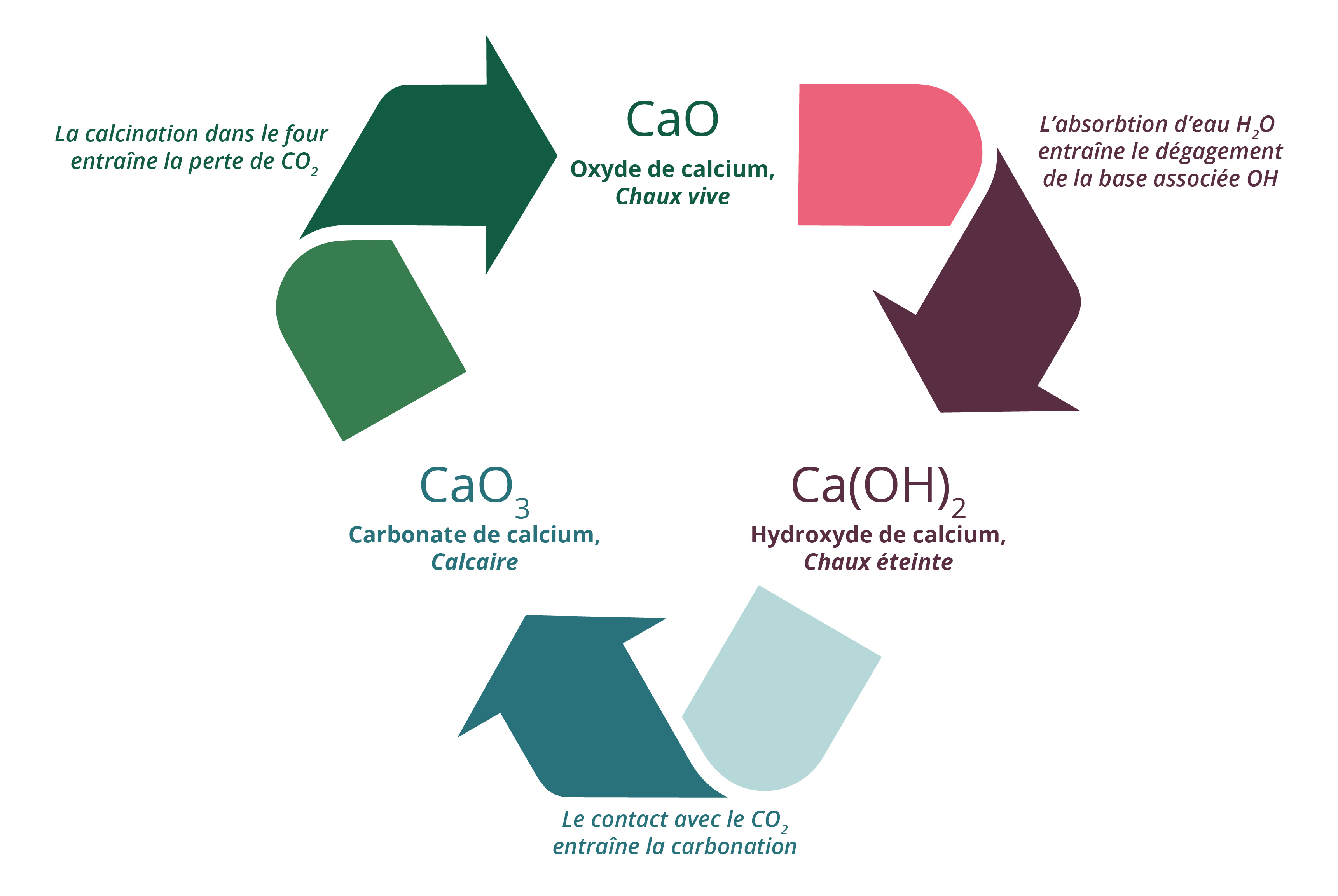

Cycle de production

Produite sur 18 sites associant carrières calcaires et sites de transformation, permettant une distribution à moins de 250 km d’un utilisateur potentiel, la chaux aérienne est le résultat de la combustion des pierres calcaires très pures à température élevée (de l’ordre de 900 °C).

Un calcaire pur, naturellement abondant, donne une substance chimique appelée chaux vive aérienne ou calcique composée d’oxyde de calcium, ou une chaux vive dite aérienne magnésienne (ou encore dolomitique) si elle contient en plus de l’oxyde de magnésium.

La chaux aérienne calcique éteinte ou hydratée : Ce produit sec et blanc est obtenu par extinction ou hydratation de la chaux vive avec une réaction exothermique. Elle peut se présenter sous différentes formes : roche ou poudre pour la chaux vive, poudre, suspension dans l’eau (lait de chaux) ou pâte pour la chaux hydratée.

La combustion par Fours verticaux

En France, la pierre calcaire est chauffée en utilisant uniquement des fours droits simples, annulaires ou régénératifs ( photos dans mail ce jour 16h29) qui sont les plus performants.

Les fours verticaux qui représentent le type de four le plus répandu dans le monde, sont constitués d’une enveloppe cylindrique en acier garnie intérieurement de revêtements réfractaires. Leur hauteur atteint couramment 30 mètres pour un diamètre de 7 m. Les fours droits produisent jusqu’à 800 tonnes de chaux vive par jour.

Les pierres calcaires d’une granulométrie comprise entre 40 et 120 mm, sont introduites au sommet du four. Le combustible qui en assure la calcination est soit mélangé au calcaire si il est solide, soit introduit par des lances au niveau du ventre du four dans le cas de combustibles gazeux ou liquides.

Un courant d’air frais est propulsé au niveau inférieur du four ; dans la partie haute le calcaire est préchauffé et descend lentement pour être calciné dans la partie médiane

où a lieu la décarbonatation à une température de l’ordre de 900 °C. Dans la partie basse, la chaux produite est refroidie au contact de l’air frais soufflé.

Les fours à cycles alternés associent deux fours verticaux fonctionnant alternativement. Le combustible qui peut être gazeux, liquide ou solide est introduit alternativement à chaque cycle sur chaque four, ainsi que l’air nécessaire à la combustion. Les flux ainsi inversés à chaque cycle favorisent l’homogénéisation de la cuisson de la pierre et la régularité de la qualité.

Plus performants, ils permettent d’optimiser le rendement énergétique de la fabrication et de produire de plus grandes.

La chaux est alors extraite et déversée sur des bandes transporteuses ou directement dans des camions ou des wagons.